Прорыв в литейных технологиях: российские инженеры нашли способ печатать детали для для авиации и энергетики без дефектов

Ученые из НИТУ МИСИС и компании «ОДК-Кузнецов» разработали новый способ изготовления деталей для авиадвигателей и энергетических установок. Метод сочетает 3D-печать и высокотемпературное спекание, решая проблему выделения газов при производстве жаропрочных сплавов. Технология позволяет создавать более надежные и легкие компоненты, критически важные для авиации и энергетики.

Как сообщает корреспондент Информационного агентства МАНГАЗЕЯ, традиционные методы литья часто приводят к дефектам из-за газов, выделяющихся при нагреве синтетических смол. Альтернативные подходы, такие как фотополимерная печать керамики, тоже имеют недостатки — высокую стоимость и неточную геометрию готовых изделий.

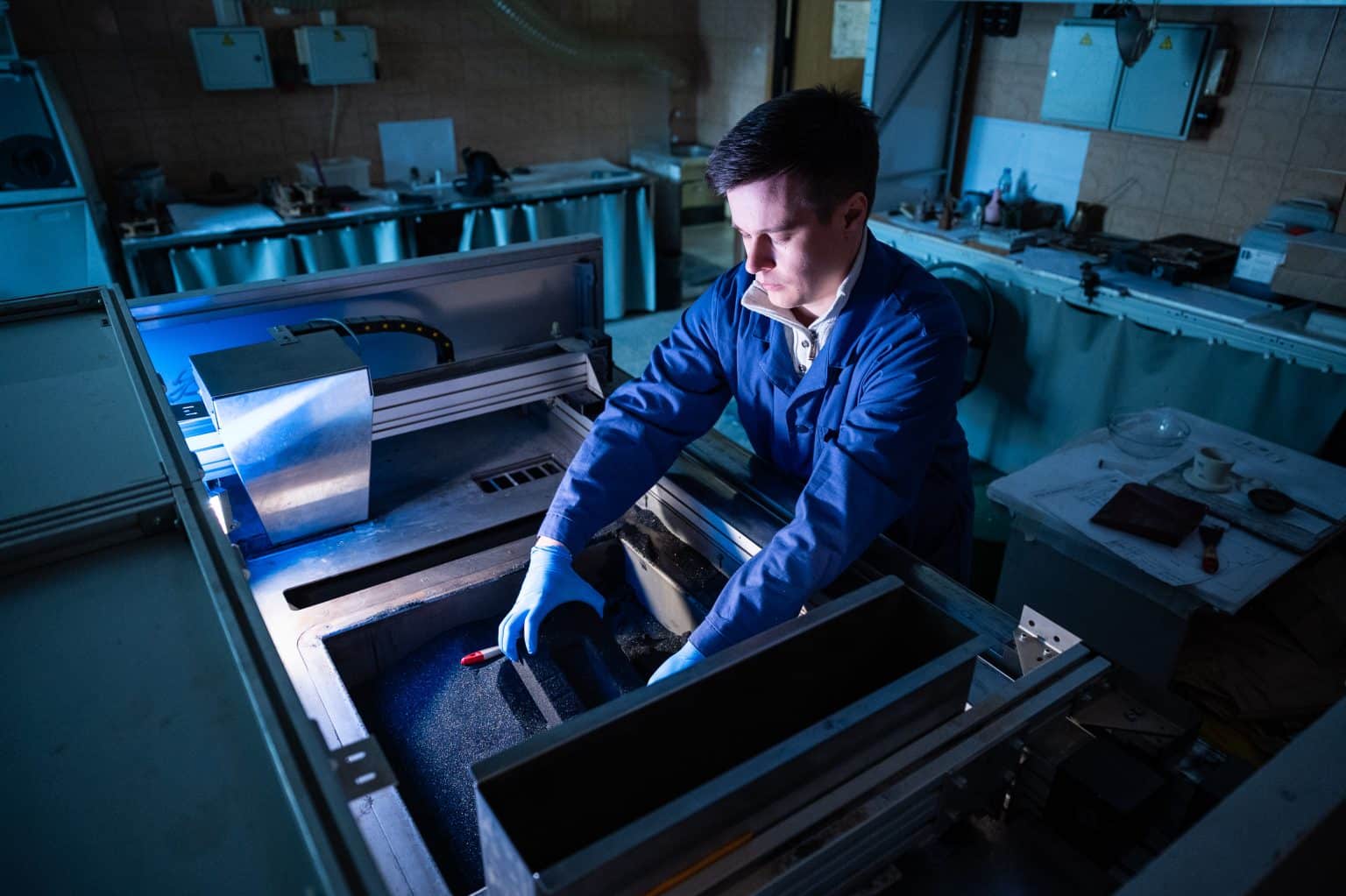

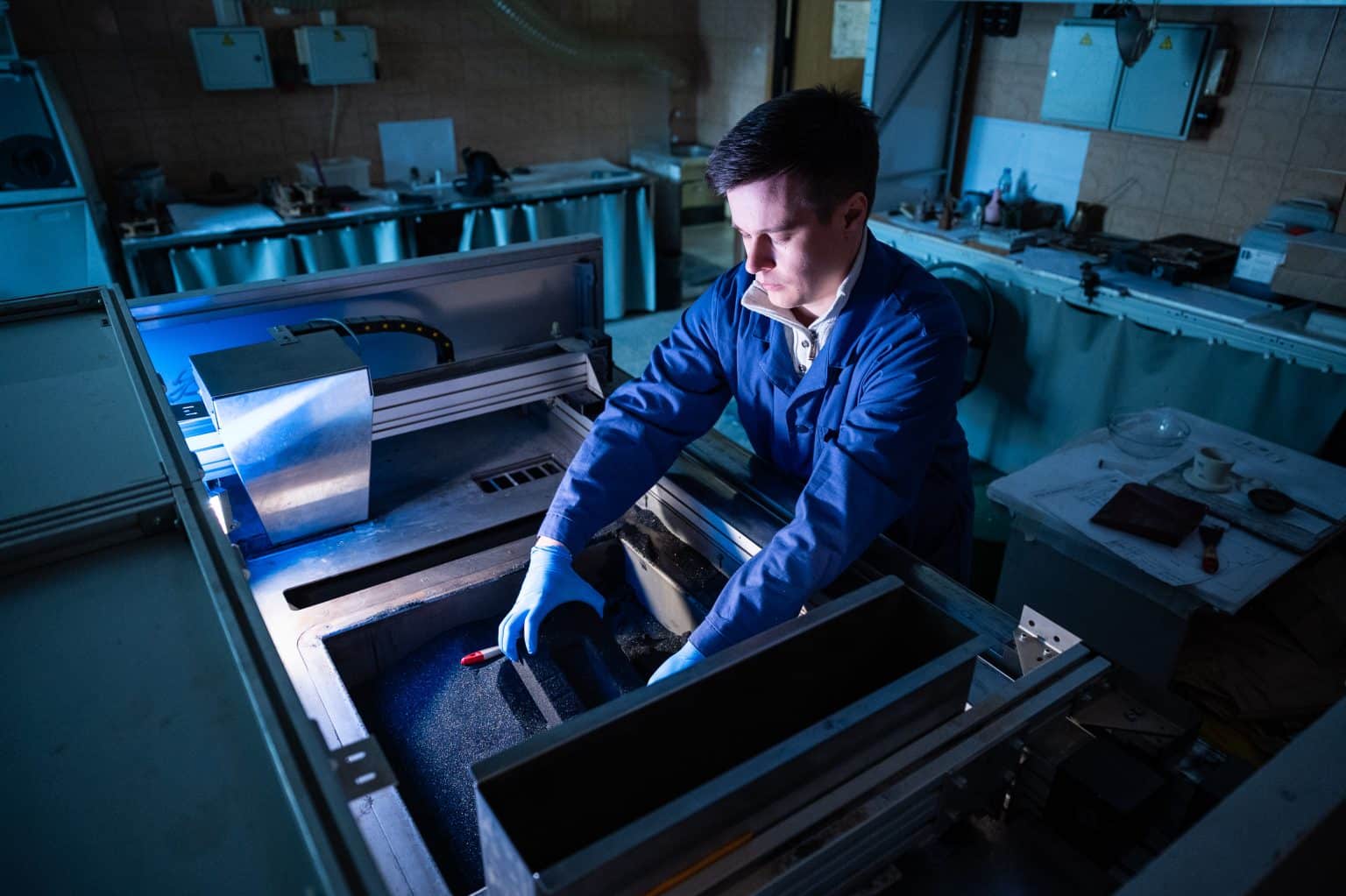

Российские специалисты предложили комбинированный метод: 3D-печать формы с последующей пропиткой коллоидным кремнеземом. Андрей Колтыгин, доктор технических наук из НИТУ МИСИС, объясняет, что в состав добавляют гранулированный оксид алюминия и ценосферы — легкие керамические микросферы, повышающие прочность и термостойкость.

Ценосферы — это побочный продукт сжигания угля, напоминающий по структуре пчелиные соты. Их используют не только в авиации, но и в строительстве для теплоизоляции. В композитах они снижают вес деталей, сохраняя их прочность.

Процесс производства выглядит так: сначала печатают форму с фурановым связующим, затем пропитывают ее коллоидным кремнеземом и спекают при 1200°C. Органические компоненты выгорают, а керамические связи делают форму прочной. Усадка при этом минимальна — всего 0,5–1,8%, что гораздо меньше, чем у других технологий.

Испытания подтвердили, что отливки из никелевых сплавов соответствуют промышленным стандартам. Однако, как отмечает аспирант Андрей Рижский, технология требует доработки, особенно в части качества поверхности.

Обычное литье часто приводит к появлению пузырьков воздуха, ослабляющих детали. Вакуумное литье решает эту проблему, но требует специальных материалов для форм. Новый метод позволяет изготавливать сложные детали без дефектов.

3D-печать уже применяют не только в авиации, но и в медицине для создания имплантов, а также в энергетике — для деталей, работающих в экстремальных условиях. Главное преимущество — возможность производить изделия сложной формы, недостижимой при традиционных методах.

Исследование опубликовано в журнале Journal of Manufacturing and Materials Processing и проводится в рамках проекта по производству крупногабаритных деталей для авиации и энергетики.